文/万物知识局编辑/万物知识局

前言

激光束焊接工艺作为一种高精度、高效率的焊接方法,被广泛应用于工业生产中。

随着工业技术的不断发展,钢材的焊接工艺也在不断演进。

激光束焊接工艺因其高能量密度、小热影响区和精确控制性等优势,成为一种热点焊接技术。

DP1400钢作为一种高强度钢材,在汽车制造、航空航天等领域具有广泛应用,然而,激光束焊接工艺对其机械性能的影响尚不清楚。

因为它有助于改善冲击过程中的能量吸收,提供更高的强度,并确保轻量化设计和经济高效的生产方法汽车零部件。

它用于汽车应用,例如侧面防撞梁、保险杠、结构部件和汽车制造的其他用户元件。

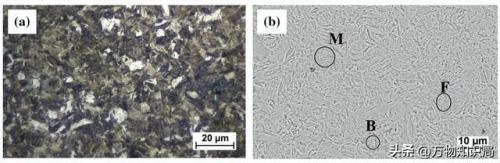

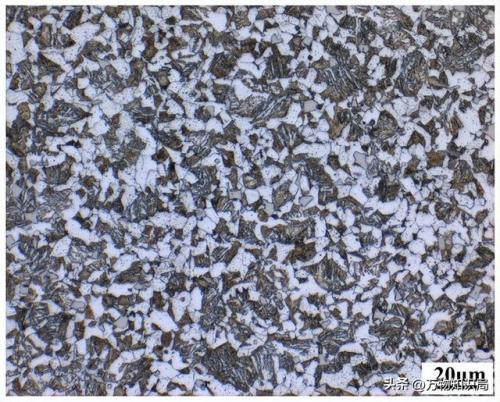

DP1400钢由马氏体 (M) 和铁素体 (F) 部分组成,铁素体和马氏体赋予的延展性决定了强度。

随着高强度钢 (HSS) 的发展,焊接技术在提高这些材料的可焊性方面的作用不断增强,使它们能够以最高水平发挥其预期功能。

高速钢焊接工艺的激光束焊接(LBW)工艺在工业中的应用迅速增加,这与传统的焊接工艺截然不同。

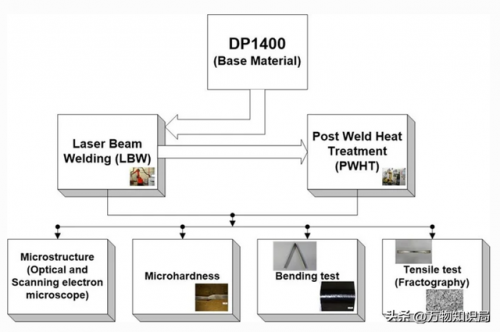

这项研究的主要动机是利用最先进的高功率二极管激光 (HPDL) 技术研究 DP1400 高强度钢的可焊性和焊后热处理,这是DP钢组中的最高等级。

有关其焊接过程行为的信息有限,其中热影响区 (HAZ) 的淬透性和匹配填充金属的稀缺性,是焊接过程中的挑战。

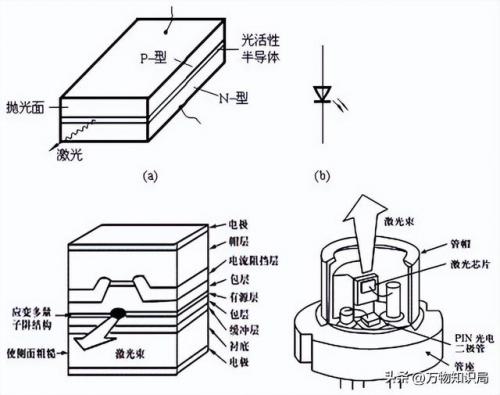

二极管激光器因其最高的可靠性和灵活性而广泛应用于汽车行业,特别是表面处理领域,但其在焊接领域的应用尚未普及。

二极管激光技术仍在不断发展,为远程焊接、拼焊板焊接、与其他激光类型相比,厚金属焊接的运营成本显著降低。

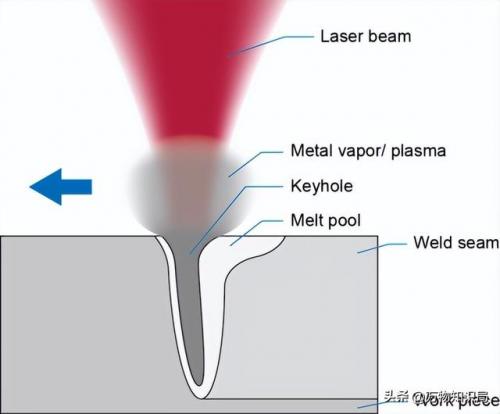

一般 LBW 的优点包括焊接接头强度优异、缺陷极少、由于线性热输入较低而导致的窄热影响区、较小的变形和良好的熔深。

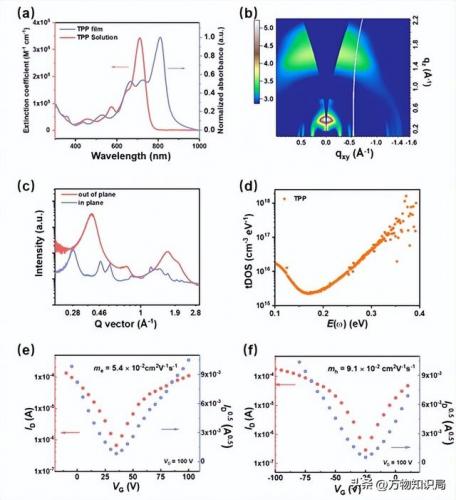

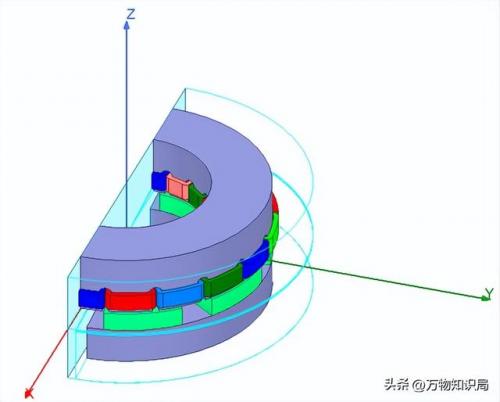

与传统 LBW 相比,HPDL 的先进特点是激光束斑的方形或矩形形状,可广泛调节。

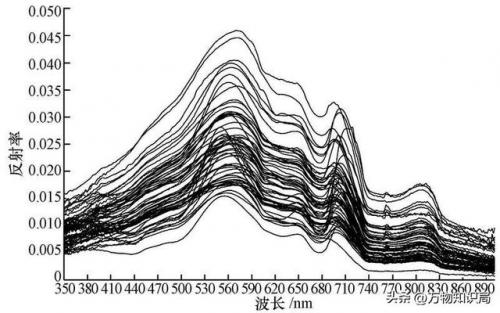

包括30-50%的高能量转换效率,以及相对较高的辐射吸收率,这在焊接和主要在 PWHT 工艺中至关重要。

由于波长较短,位于大多数金属的表面上,位于 0.808 至 0.960 μm 的红外范围附近。

在较薄板材的传导模式焊接中,以高焊接速度产生的焊缝可实现优异的焊接表面和低飞溅。

PWHT用于最大限度地减少基材 (BM) 和熔合区 (FZ) 之间的微观结构和强度性能差异。

因它有助于回火,即软化并降低 FZ 中的硬度峰值,尤其是 HAZ 中的硬度峰值。

它还有助于提高焊接接头的韧性和减少残余应力,HPDL 不仅提供理想的光束几何形状和强度分布,而且还是执行热处理工艺(包括 PWHT)的有效方法。

二极管激光器技术的特殊性在于其固有的光束稳定性,矩形形状在一个方向上具有顶帽轮廓,从而在相对较大的区域内均匀加热表面。

二极管激光焊接材料热处理中,最重要的工艺参数是激光功率和移动速度。

与其他激光器相比,该激光器具有更高的光束质量、更长的使用寿命和更低的投资成本。

LBW 和焊后热处理

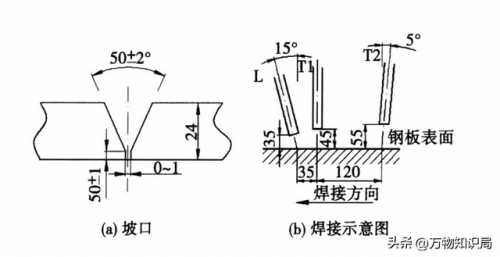

为了获得DP1400高强度钢的最佳激光焊接参数,进行了一系列初步焊接试验。

通过固定在夹具中,确保激光焊接过程中,接合表面之间的适当接触,每块板材长度在四个等距位置处通过激光点焊,以将其固定到位并防止接触表面移动。

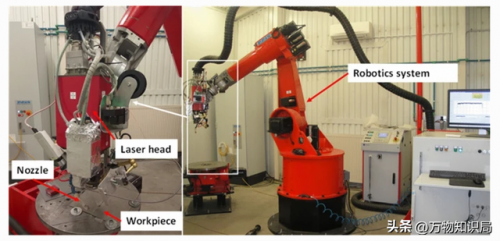

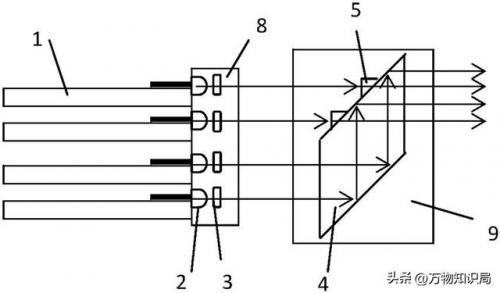

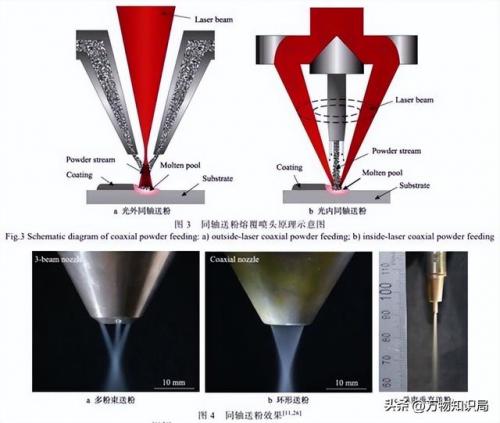

使用安装在 Reis SRV 40 机械臂上的二极管激光器,进行无边缘准备的自生单道激光焊接,发射 940-980 nm 的离散波,最大输出功率为 3 kW。

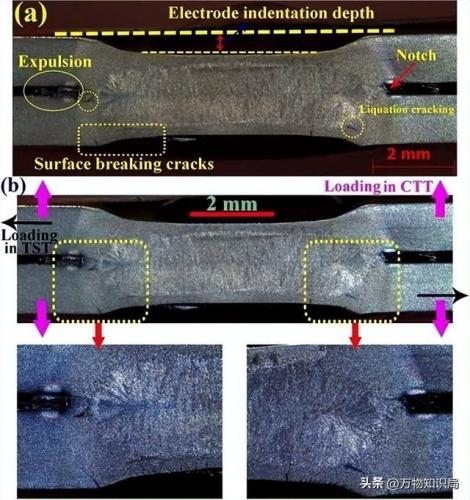

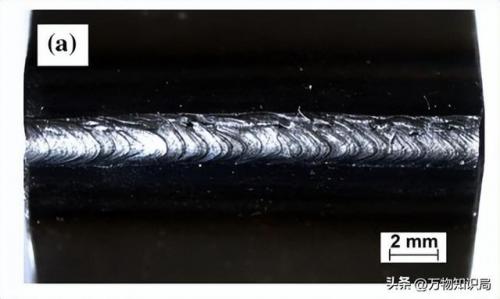

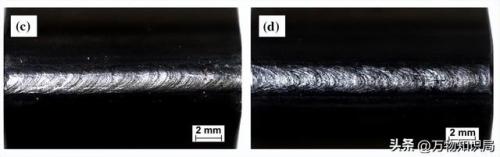

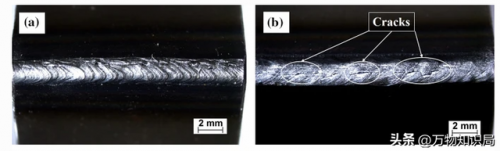

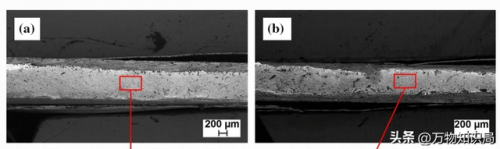

以 7 l/min 的速率供应 99.996% 纯氩气 (Argon 4.6),二极管激光焊接接头正面和背面的宏观图像。

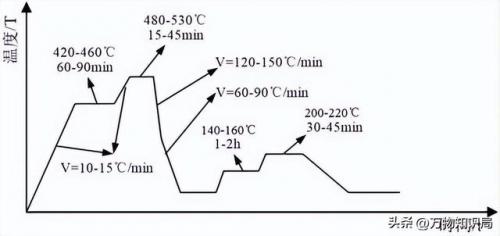

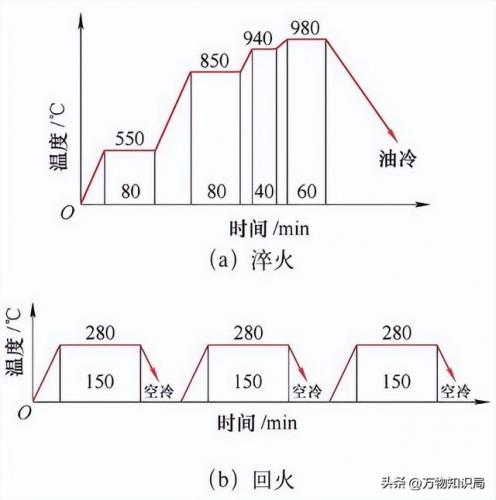

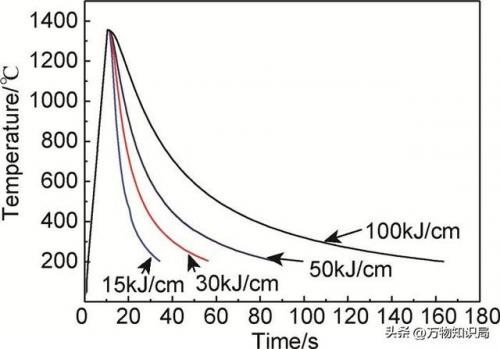

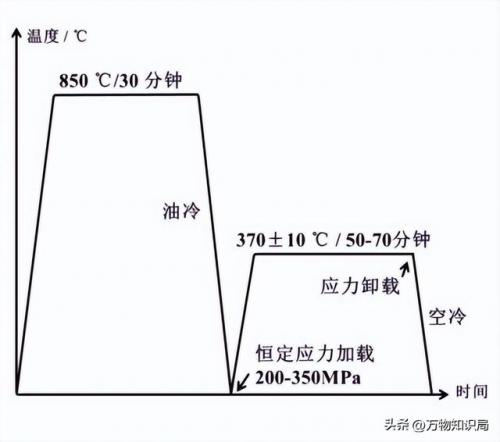

焊后热处理采用二极管激光器,焊缝冷却至室温后,形成能量分布均匀的矩形光斑(15 mm×6 mm),输出功率为275 W。

仅对其中一根进行PWHT,在焊接接头的一侧,研究采用 Laserline LDF 5000-40 二极管激光器焊接时,微观结构和机械性能的变化。

其特征是发射的辐射波长在 940 至 1060 nm 之间,最大输出功率为 5 kW。

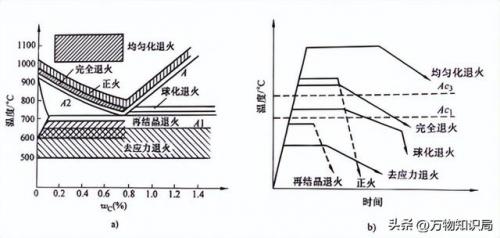

使用的 PWHT 温度为 650 °C,这是马氏体回火的理想温度,并且 PWHT 的温度是用高温计和热电偶测量的。

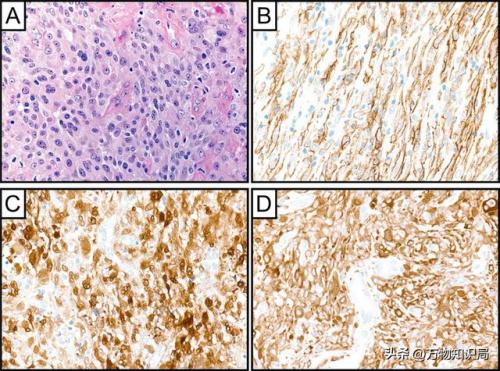

使用 SEM (Zeiss Evo MA10) SEM 在 30 kV 加速电压下观察焊接接头和 HAZ 的微观结构演变。

维氏显微硬度测试

通过Mitutoyo MVK-H1显微硬度测试仪,在焊接样品的蚀刻横截面上进行,负载为 200 g,停留时间为 10 s。

三点弯曲试验是根据EN 5173:2010标准,在室温下在ZD20液压试验设备上进行。

拉伸试验采用MTS 810.23-250 kN电动液压万能试验机,在室温下进行,力学试验所用的试样按照ISO 4136:2012标准设计。

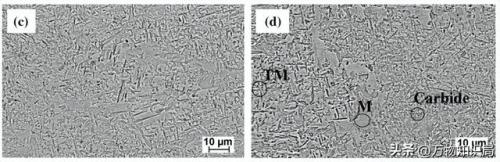

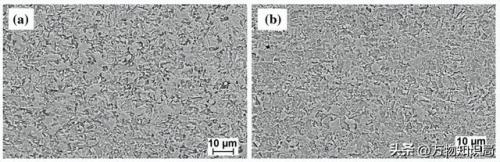

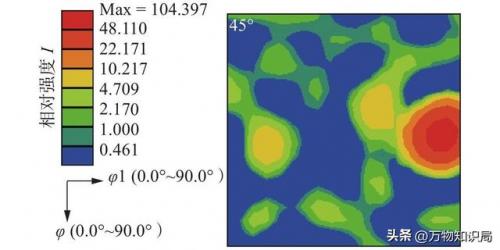

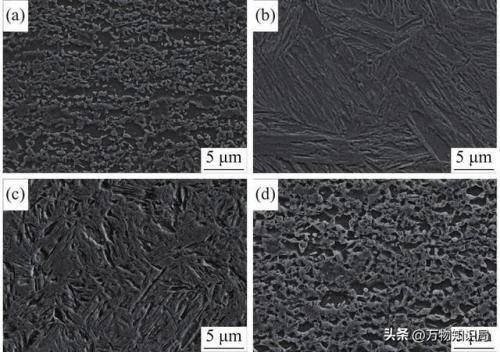

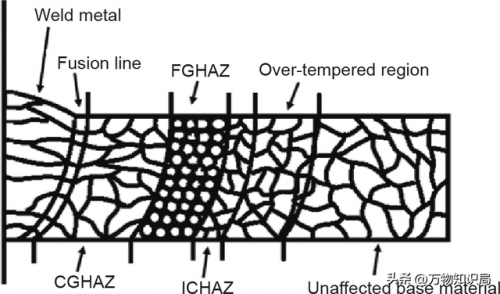

在激光束焊接接头中,FZ 和真正的HAZ——粗晶热影响区 (CGHAZ)、细晶热影响区 (FGHAZ) 和临界热影响区 (ICHAZ) 区域,对于分析来说是非常重要的部分。

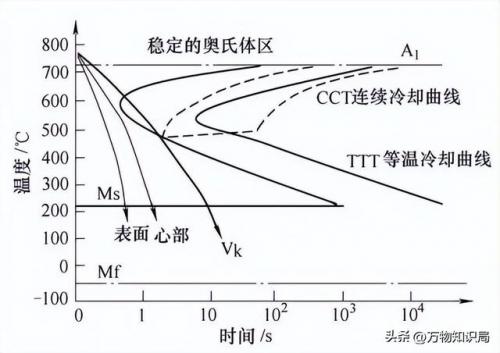

因为所有这些区域,都经历了非常快的冷却速率,并且发生了主要的冶金转变。

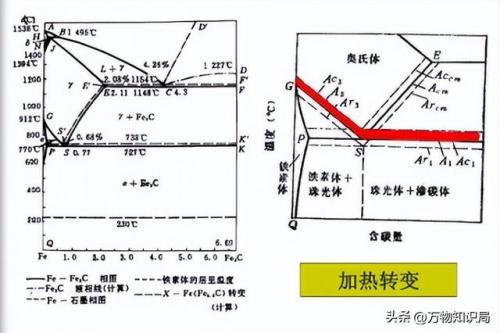

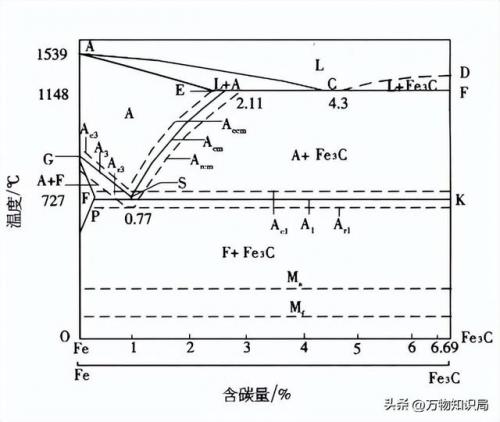

在钢中,热影响区达到的局部峰值温度,将导致基于局部相图的特定冶金转变,LBW和PWHT中FZ的显微组织,是熔池快速冷却和凝固的结果。

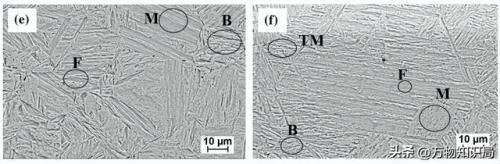

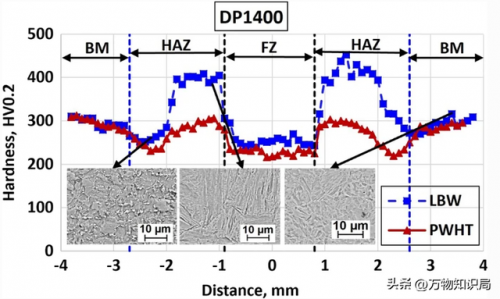

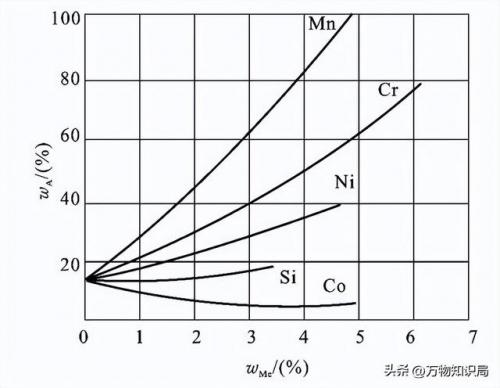

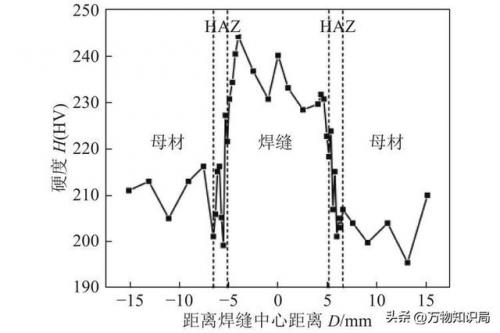

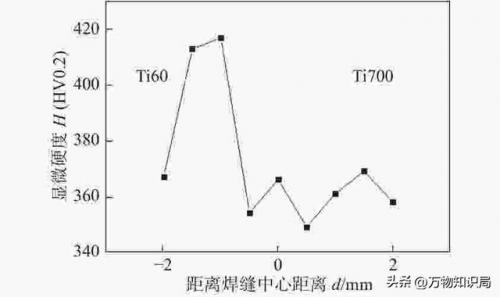

硬度曲线显示出从FZ到HAZ逐渐降低的趋势,板条马氏体与铁素体 (F) 和一些贝氏体 (B) 一起存在,这会导致强度降低。

但也可以通过在焊接过程中,使用填充材料,来增强强度!

当整个接头在650 °C进行PWHT时,CGHAZ的硬度峰值较低,变得更接近BM硬度。

这是由于马氏体回火和碳化物析出,使该区域软化,也可以增强能量吸收能力。

在FGHAZ中,由于PWHT,马氏体经历了进一步的回火,并且可以观察到很少的晶粒粗化。

ICHAZ接近BM,焊接峰值温度接近Ac 1温度,铁素体内有小尺寸碳化物析出,LBW和PWHT的变化几乎相同。

对样品进行机械研磨和抛光,然后用2%的硝酸乙醇进行蚀刻,沿厚度方向对蚀刻样品进行显微硬度测量,硬度压痕点间距为 0.1 mm。

对 BM、HAZ 和 FZ 进行显微硬度横向测量,与 BM 相比,LBW和PWHT焊缝区的硬度较低,但两者大致相同。

尽管我们可以看到 FZ 中的软化和焊缝强度的降低,CGHAZ和FGHAZ沿长度方向具有非常高的硬度。

尽管ICHAZ的硬度较低,并且从图中可以观察到软化。

高硬度值可以通过焊后热处理期间回火的快速冷却,而产生高马氏体含量来解释。

HAZ 的硬度分布显示出与较低强度类别DP1000钢类似的趋势,在激光束焊接过程中,靠近熔合线处观察到硬化,并且在 ICHAZ 和 SCHAZ 中发生软化。

弯曲测试

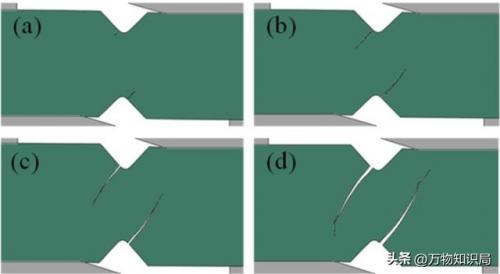

三点弯曲试验是在室温下使用直径为 50 mm 的轧辊,对 20 × 300 × 1 mm 的样品,进行正面和根部的三点弯曲试验,焊缝的正面和根部不进行打磨。

弯曲试验按照EN 5173:2010标准进行,压头直径为10毫米,固定支撑滚轮之间的距离为70毫米。

根据 EN 15614-11 标准对每种类型的4个样本,进行正面和根部弯曲期间的弯曲测试。

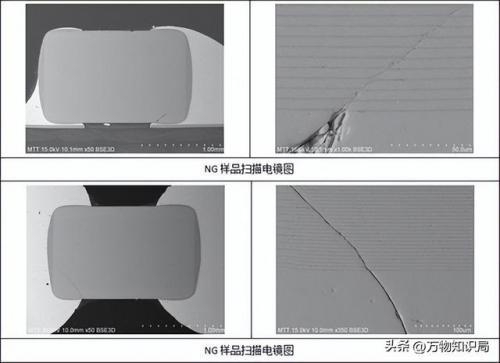

这表明接头具有高塑性性能,并且焊缝表面没有出现裂纹或缺陷,除了对于LBW的根部弯曲样品,这可能是由于超高强度钢的广泛塑性变形而发生的。

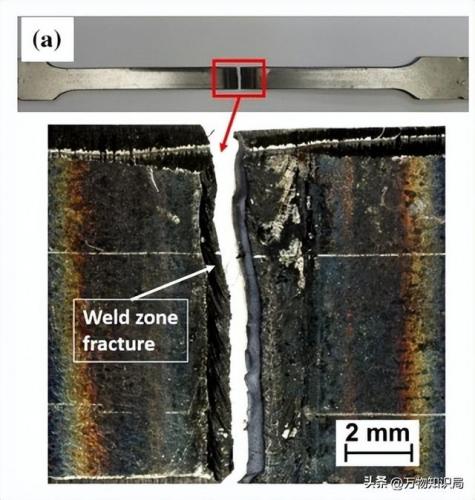

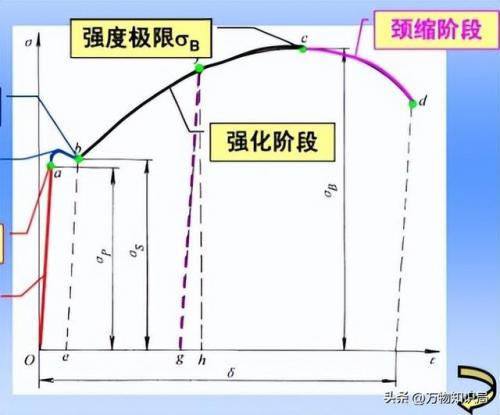

在给定焊接参数的焊接拉伸试验中,焊接试样的断裂在725±7 MPa的焊缝区开始,这表明该部分发生软化。

这意味着在这种热输入下,应用更高强度的基材 (DP 1400) 不会导致焊接接头强度更高。

PWHT 对拉伸强度(即 679±5 MPa)的影响并没有显着不利,因为与简单的LBW 测试相比,测量值略低。

LBW 接头的伸长百分比计算为2.8%,PWHT的伸长百分比为3.5%,DP1400 的焊接接头强度特性和焊缝硬度与较低等级的DP钢存在差异。

在拉伸测试过程中,断裂发生在软化的热影响区,并且在应用光纤激光器过程中,与母材相比,在焊接区观察到更高的硬度值。

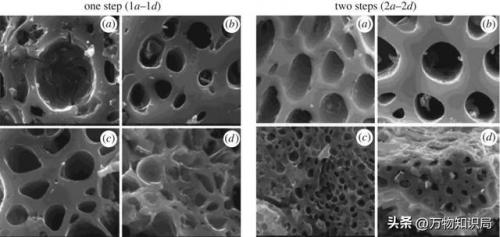

通过SEM,在1000倍的放大倍数下,拍摄拉伸断裂样品的断口。

在激光束焊接样品中,焊接部分发生了典型的剪切和延性破坏,破坏完全发生在 45° 平面。

该平面对应于负载下样本中最大剪切应力的平面,有时称为“剪切唇”。

这可以从拉伸样品的宏观照片中观察到,在PWHT拉伸样品中,WZ处也发生断裂,破坏完全是剪切和延性的。

广泛的微孔合并 (MVC) 的出现,导致断裂表面的韧窝破裂,这是延性破坏的特征,随着微观结构中应变的增加。

微孔隙进一步增长,并合并形成“杯状”凹坑的连续网络。

断裂面由许多峰谷组成,断裂的焊接区似乎包含许多夹杂物,并且韧窝破裂模式与这些夹杂物处的空隙成核有关。

对于薄板中 AHSS 和 UHSS 的连接,电阻点焊 (RSW) 是最广泛使用的工艺之一,RSW 操作速度快,可以轻松实现自动化,并且无需添加任何辅助焊接材料。

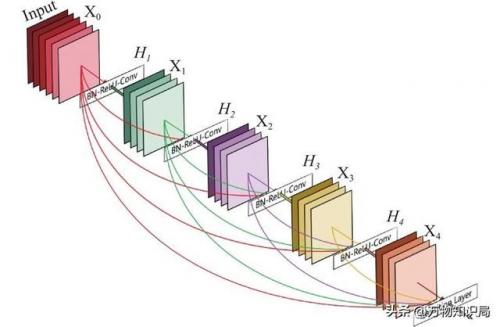

AHSS和UHSS的RSW研发领域可分为三个主要部分,与微观结构变化相关的有限元建模焊接设备和设置的改进,工艺参数的改进,基于实验方法设计。

有限元研究主要涉及潜在失效模式的预测,开发了一个二维代表性体积单元模型,用于确定 AHSS 的流动应力曲线和断裂标准。

开发了一个 3D 电热机械模型,以数值研究 RSW 过程中的温度分布、接触压力分布、熔核形成和电极压痕。

焊接设备和设置的改进,主要集中在电极几何形状或电源上,研究了改进的电极帽形貌,以提高电阻点焊的表面质量,研究了具有矩形几何形状的电极尖端。

使用自适应点焊方法,以减少喷射间距(<40 mm)情况下的分流效应,对于双相钢的 RSW,拉伸强度R m = 1000 MPa,展示了双脉冲焊接技术的优点。

单双脉冲技术

双脉冲焊接增强了交叉张力强度和能量吸收能力,使用 AHSS 的双相电阻点焊Rm = 980 兆帕,添加二次电流可以改善拉伸剪切强度和失效模式。

对于工艺参数的制定,DoE 方法被广泛使用,用田口型 DoE 来优化镀锌 AHSS 的 RSW,他们表明,与焊接时间相比,焊接电流对拉伸强度值的影响更大。

为了优化高强度钢与奥氏体不锈钢异种连接的焊接参数,对于双相钢,提出了RSW优化统计分析方法。

焊接电流对电阻点焊双相钢焊缝的机械性能只有轻微的影响,他们还表明,最令人不满意的结果是伴随着开除的发生。

总结

研究分析了焊后热处理对DP1400 AHSS微观结构和力学性能的影响,LBW 期间和 PWHT 后观察到 FZ 强度的降低几乎相同。

由于焊后热处理,HAZ 的马氏体转变为 TM,并且在 ICHAZ的BM边界附近观察到更多的软化。

PWHT 导致 HAZ 中出现回火马氏体,并且 CGHAZ 和 FGHAZ 中的硬度峰值总体降低,几乎与 BM 相同。

这对于冷裂纹敏感性而言是一个显着的积极输出,此外还导致能量吸收的改善。

激光束焊接工艺,对DP1400钢的机械性能产生了一定影响,导致焊缝区域的硬度增加、抗拉强度提高,而延伸率降低。

通过合适的焊后热处理,如回火处理和时效处理,可以显著改善焊接接头的性能,提高韧性和延伸率,降低焊接区域的硬度和残余应力。

在实际应用中,需要结合激光束焊接工艺和合适的焊后热处理方法,以达到最优的机械性能和可靠性要求。